在邁向智能工廠的進(jìn)程中,制造執(zhí)行系統(tǒng)(MES)和高級(jí)計(jì)劃與排程系統(tǒng)(APS)是兩大至關(guān)重要的信息化支柱。它們協(xié)同工作,共同驅(qū)動(dòng)生產(chǎn)流程的優(yōu)化與透明化,但其核心職能與定位存在顯著區(qū)別。理解這些區(qū)別,并妥善規(guī)劃數(shù)據(jù)處理服務(wù),是成功進(jìn)行智能工廠布局的關(guān)鍵前提。

MES與APS的本質(zhì)區(qū)別

1. 核心職能與時(shí)間維度

MES(制造執(zhí)行系統(tǒng)):核心在于“執(zhí)行”與“控制”。它主要負(fù)責(zé)車間層的實(shí)時(shí)管理,連接計(jì)劃層(如ERP)與底層設(shè)備控制層。其關(guān)注的時(shí)間維度是“現(xiàn)在”和“短期未來”,即當(dāng)前正在發(fā)生的生產(chǎn)活動(dòng)、工序、設(shè)備狀態(tài)、物料消耗、質(zhì)量數(shù)據(jù)等。MES回答的是“生產(chǎn)正在發(fā)生什么?”和“如何按標(biāo)準(zhǔn)執(zhí)行?”的問題。

APS(高級(jí)計(jì)劃與排程系統(tǒng)):核心在于“計(jì)劃”與“模擬優(yōu)化”。它位于計(jì)劃層(通常基于ERP的主計(jì)劃),專注于中短期的生產(chǎn)計(jì)劃與詳細(xì)排程。其關(guān)注的時(shí)間維度是“未來”,通過復(fù)雜的算法(考慮物料、產(chǎn)能、工藝約束、交期等),生成可執(zhí)行的、優(yōu)化的生產(chǎn)作業(yè)計(jì)劃。APS回答的是“未來應(yīng)該生產(chǎn)什么?何時(shí)、在何設(shè)備、由何人生產(chǎn)?”以實(shí)現(xiàn)效率、交期和成本的最優(yōu)平衡。

2. 數(shù)據(jù)處理焦點(diǎn)與決策類型

MES:處理的是實(shí)時(shí)、動(dòng)態(tài)的“執(zhí)行數(shù)據(jù)”。它采集生產(chǎn)現(xiàn)場(chǎng)的設(shè)備狀態(tài)、完工數(shù)量、工時(shí)、質(zhì)量檢測(cè)結(jié)果等數(shù)據(jù),進(jìn)行監(jiān)控、記錄、追溯和即時(shí)反饋。其決策多為基于規(guī)則的、反應(yīng)式的操作指導(dǎo)與異常報(bào)警。

APS:處理的是用于模擬與預(yù)測(cè)的“計(jì)劃數(shù)據(jù)”。它基于訂單、BOM(物料清單)、工藝路線、資源日歷、庫(kù)存等靜態(tài)或動(dòng)態(tài)數(shù)據(jù),進(jìn)行約束條件下的數(shù)學(xué)計(jì)算與仿真,生成前瞻性的、優(yōu)化的排程方案。其決策是預(yù)測(cè)性的、優(yōu)化型的戰(zhàn)略與戰(zhàn)術(shù)安排。

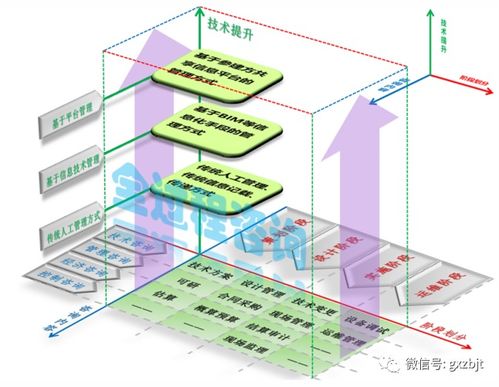

3. 系統(tǒng)關(guān)系:可以理解為 “APS負(fù)責(zé)出謀劃策(制定優(yōu)化計(jì)劃),MES負(fù)責(zé)調(diào)兵遣將(執(zhí)行與反饋)” 。一個(gè)優(yōu)化的APS排程計(jì)劃下發(fā)到MES執(zhí)行;MES將實(shí)時(shí)執(zhí)行情況、產(chǎn)能占用、異常中斷等數(shù)據(jù)反饋給APS,作為下一輪滾動(dòng)排程的輸入,從而形成一個(gè)“計(jì)劃->執(zhí)行->反饋->再計(jì)劃”的閉環(huán)優(yōu)化循環(huán)。

智能工廠布局須知:以數(shù)據(jù)處理服務(wù)為核心

在規(guī)劃集成MES與APS的智能工廠時(shí),必須將統(tǒng)一、高效、可靠的數(shù)據(jù)處理服務(wù)作為布局的基石。以下幾點(diǎn)至關(guān)重要:

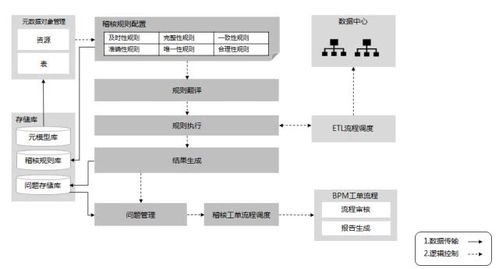

1. 數(shù)據(jù)架構(gòu)一體化設(shè)計(jì)

避免MES與APS成為“數(shù)據(jù)孤島”。需在規(guī)劃初期就定義清晰的數(shù)據(jù)流:哪些數(shù)據(jù)由APS生成并傳遞給MES(如工序作業(yè)指令),哪些數(shù)據(jù)由MES采集并反饋給APS(如實(shí)際進(jìn)度、設(shè)備狀態(tài))。建立統(tǒng)一的數(shù)據(jù)模型、編碼標(biāo)準(zhǔn)(如設(shè)備、物料、工單編碼)和數(shù)據(jù)接口規(guī)范,確保數(shù)據(jù)在系統(tǒng)間無縫、準(zhǔn)確流轉(zhuǎn)。

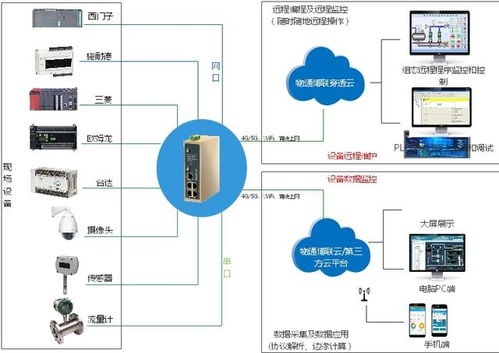

2. 數(shù)據(jù)處理服務(wù)的層級(jí)與實(shí)時(shí)性

實(shí)時(shí)數(shù)據(jù)處理層:服務(wù)于MES,需要高吞吐、低延遲的數(shù)據(jù)采集與處理能力(如通過物聯(lián)網(wǎng)平臺(tái)采集設(shè)備數(shù)據(jù)),用于實(shí)時(shí)監(jiān)控與快速響應(yīng)。

批處理與計(jì)算密集層:服務(wù)于APS,需要強(qiáng)大的計(jì)算資源來處理復(fù)雜的排程算法和大規(guī)模仿真,通常按計(jì)劃周期(如每日或每班次)運(yùn)行。

布局時(shí)需根據(jù)數(shù)據(jù)處理的時(shí)效性要求,合理配置邊緣計(jì)算、車間服務(wù)器和云端計(jì)算資源。

3. 數(shù)據(jù)質(zhì)量與治理

“垃圾進(jìn),垃圾出”。APS的優(yōu)化排程高度依賴于準(zhǔn)確的物料清單、標(biāo)準(zhǔn)工時(shí)、資源能力等主數(shù)據(jù);MES的有效執(zhí)行則依賴可靠的實(shí)時(shí)數(shù)據(jù)。必須建立嚴(yán)格的數(shù)據(jù)錄入、維護(hù)和校驗(yàn)機(jī)制。部署數(shù)據(jù)處理服務(wù)時(shí),應(yīng)包含數(shù)據(jù)清洗、校驗(yàn)和一致性保障模塊。

4. 可視化與協(xié)同

數(shù)據(jù)處理的結(jié)果需要為人所用。布局時(shí)應(yīng)考慮:

- APS可視化:提供甘特圖、負(fù)荷圖等,使計(jì)劃人員能直觀評(píng)估和調(diào)整排程。

- MES可視化:通過電子看板、移動(dòng)終端實(shí)時(shí)展示生產(chǎn)進(jìn)度、績(jī)效、異常,賦能現(xiàn)場(chǎng)人員。

- 協(xié)同平臺(tái):當(dāng)APS計(jì)劃因MES反饋的異常(如設(shè)備故障)而無法執(zhí)行時(shí),需有高效的協(xié)同機(jī)制(如預(yù)警、消息通知、人工重排程界面)快速調(diào)整計(jì)劃與執(zhí)行。

5. 迭代與擴(kuò)展性

智能工廠的布局不是一蹴而就。數(shù)據(jù)處理服務(wù)應(yīng)具備模塊化和可擴(kuò)展性,能夠隨著生產(chǎn)規(guī)模擴(kuò)大、新設(shè)備接入或新分析需求(如基于歷史數(shù)據(jù)的預(yù)測(cè)性維護(hù))而靈活擴(kuò)展。建議采用微服務(wù)架構(gòu),使MES、APS及其共用的數(shù)據(jù)處理服務(wù)能夠相對(duì)獨(dú)立地演進(jìn)和升級(jí)。

###

MES是智能工廠的“神經(jīng)末梢”與“執(zhí)行手臂”,重在實(shí)時(shí)控制與反饋;APS則是“智慧大腦”與“調(diào)度中心”,重在前瞻規(guī)劃與優(yōu)化。兩者的有效集成與協(xié)同,構(gòu)成了智能制造動(dòng)態(tài)優(yōu)化的核心。而這一切的基礎(chǔ),是一個(gè)經(jīng)過深思熟慮、以貫穿計(jì)劃與執(zhí)行的全流程數(shù)據(jù)處理服務(wù)為核心的智能工廠布局。只有數(shù)據(jù)流暢通、準(zhǔn)確、高效,信息流才能驅(qū)動(dòng)實(shí)物流實(shí)現(xiàn)真正的智能化運(yùn)作。